基于成熟產(chǎn)品打造 探秘電動車生產(chǎn)全過程與微電機及其他電機制造

隨著全球?qū)G色出行的需求日益增長,電動車作為新能源汽車的代表,正迅速改變我們的交通方式。其生產(chǎn)過程融合了現(xiàn)代制造技術(shù)與創(chuàng)新設(shè)計,其中微電機及其他電機制造是核心環(huán)節(jié)。本文將基于成熟產(chǎn)品模式,為您深入解析電動車的生產(chǎn)全過程,并重點探討電機制造的細(xì)節(jié)。

一、電動車生產(chǎn)全過程的概述

電動車的制造是一個系統(tǒng)性工程,通常包括設(shè)計、零部件采購、組裝、測試和交付等階段。整個過程強調(diào)高效與環(huán)保,從車身沖壓、焊接、涂裝到總裝,每一步都依托成熟的工業(yè)平臺。例如,許多電動車制造商借鑒燃油車的成熟底盤和車身結(jié)構(gòu),以減少研發(fā)成本和時間,同時確保產(chǎn)品的可靠性和安全性。這種"基于成熟產(chǎn)品打造"的策略,允許企業(yè)快速推出市場,并針對電動化特性進(jìn)行優(yōu)化,如電池包集成和電控系統(tǒng)調(diào)校。

二、微電機及其他電機制造在電動車中的關(guān)鍵作用

電機是電動車的"心臟",負(fù)責(zé)將電能轉(zhuǎn)化為機械能,驅(qū)動車輛行駛。在電動車生產(chǎn)中,電機制造主要包括微電機(用于輔助系統(tǒng)如車窗、雨刷等)和主驅(qū)動電機(用于動力系統(tǒng))。

1. 微電機制造:微電機通常指小型、低功率的電動機,廣泛應(yīng)用于電動車的輔助功能中。其制造過程涉及精密加工,包括繞線、磁鐵安裝、外殼成型和性能測試。基于成熟產(chǎn)品模式,制造商常采用標(biāo)準(zhǔn)化設(shè)計,以提高生產(chǎn)效率和一致性。例如,使用自動化生產(chǎn)線進(jìn)行繞線和組裝,確保微電機在體積小、重量輕的同時,具備高可靠性和長壽命。這些微電機雖不直接影響車輛動力,但對用戶體驗至關(guān)重要。

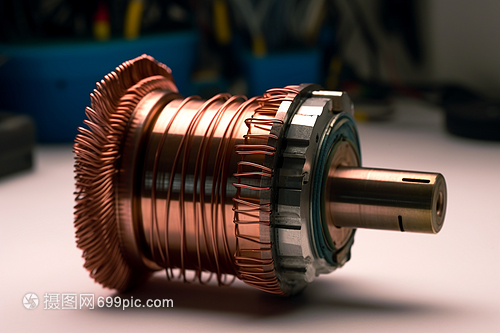

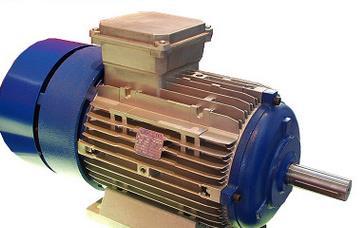

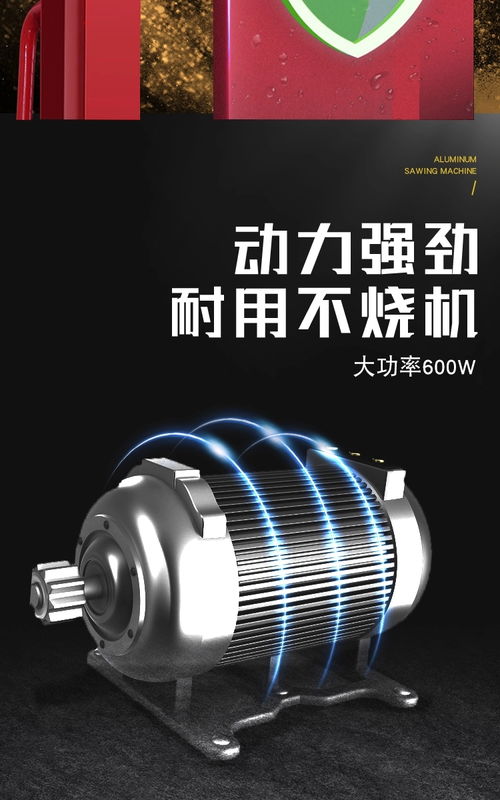

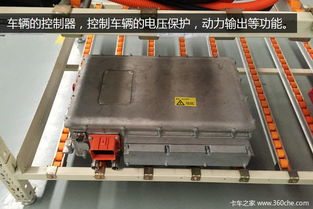

2. 主驅(qū)動電機制造:主驅(qū)動電機是電動車的核心動力源,多為永磁同步電機或感應(yīng)電機。其制造過程更為復(fù)雜,包括定子繞線、轉(zhuǎn)子磁化、冷卻系統(tǒng)集成和整體封裝。基于成熟技術(shù),許多制造商借鑒工業(yè)電機和傳統(tǒng)汽車電機的經(jīng)驗,優(yōu)化電磁設(shè)計和熱管理。例如,通過計算機模擬和原型測試,確保電機在高負(fù)載下仍能保持高效運行。在組裝階段,電機與變速器、控制器等部件集成,形成完整的電驅(qū)動系統(tǒng),這往往是電動車生產(chǎn)線的關(guān)鍵節(jié)點。

三、電機制造與電動車生產(chǎn)全過程的整合

在電動車生產(chǎn)過程中,電機制造并非孤立環(huán)節(jié),而是與整體供應(yīng)鏈緊密相連。基于成熟產(chǎn)品理念,制造商常采用模塊化設(shè)計,將電機、電池和電控系統(tǒng)作為標(biāo)準(zhǔn)化單元,便于快速組裝和維護(hù)。例如,在總裝線上,電機單元被精準(zhǔn)安裝到車身底盤,同時進(jìn)行線束連接和軟件校準(zhǔn)。整個生產(chǎn)過程強調(diào)質(zhì)量控制,從原材料檢驗到成品測試,確保每一臺電機符合安全和性能標(biāo)準(zhǔn)。

四、未來展望與挑戰(zhàn)

隨著電動車市場的成熟,電機制造技術(shù)正不斷演進(jìn)。基于現(xiàn)有產(chǎn)品基礎(chǔ),行業(yè)趨勢包括更高功率密度、更輕量化的設(shè)計,以及智能化控制系統(tǒng)的集成。挑戰(zhàn)依然存在,如原材料成本波動和環(huán)保要求提升。通過持續(xù)創(chuàng)新和標(biāo)準(zhǔn)化,電動車生產(chǎn)有望實現(xiàn)更高效率,推動可持續(xù)交通的發(fā)展。

基于成熟產(chǎn)品打造的電動車生產(chǎn)過程,結(jié)合了傳統(tǒng)制造智慧與電動化創(chuàng)新,其中微電機及其他電機制造是技術(shù)核心。通過深入了解這些環(huán)節(jié),我們不僅能欣賞現(xiàn)代工業(yè)的魅力,更能預(yù)見未來出行的無限可能。

如若轉(zhuǎn)載,請注明出處:http://www.dcwejszp.com.cn/product/903.html

更新時間:2026-01-10 21:01:33